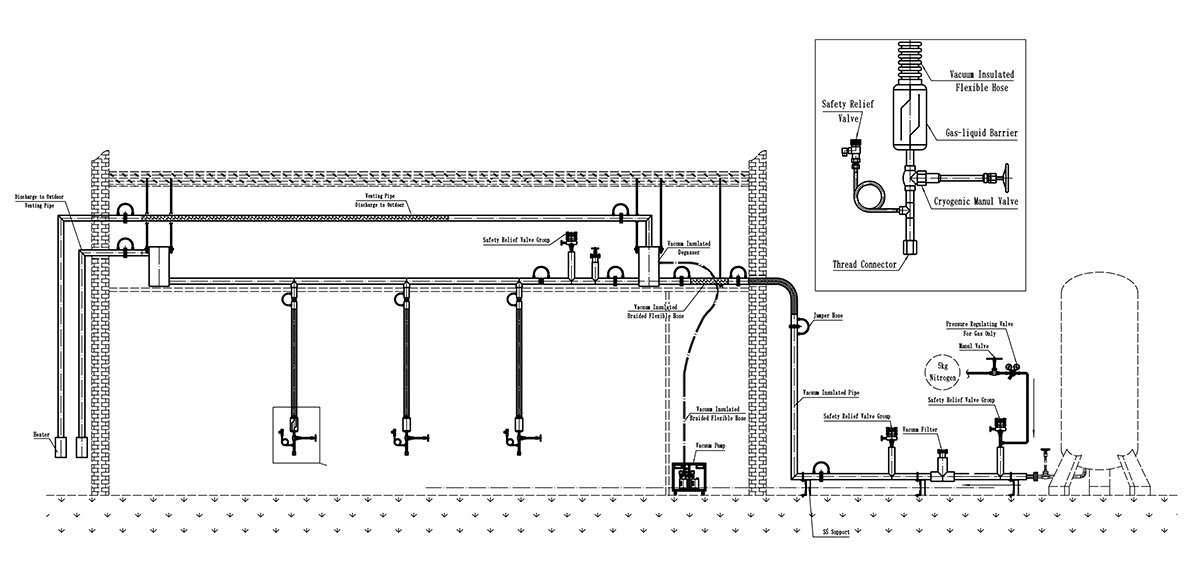

Die Herstellung und Auslegung des vakuumisolierten Rohrleitungssystems für den Transport von flüssigem Stickstoff obliegt dem Lieferanten. Verfügt der Lieferant für dieses Projekt nicht über die notwendigen Voraussetzungen für Messungen vor Ort, müssen die Rohrleitungspläne vom Auftraggeber bereitgestellt werden. Anschließend plant der Lieferant das vakuumisolierte Rohrleitungssystem für die jeweiligen Anforderungen mit flüssigem Stickstoff.

Der Lieferant ist verpflichtet, die Gesamtplanung des Rohrleitungssystems durch erfahrene Konstrukteure gemäß den vom Auftraggeber vorgegebenen Zeichnungen, Geräteparametern, Standortbedingungen, Eigenschaften des flüssigen Stickstoffs und anderen Faktoren abzuschließen.

Der Entwurf umfasst die Art der Systemkomponenten, die Festlegung des Materials und der Spezifikationen der Innen- und Außenrohre, die Auslegung des Isolationskonzepts, das Schema der vorgefertigten Abschnitte, die Verbindungsform zwischen den Rohrabschnitten, die interne Rohrhalterung, die Anzahl und Position der Vakuumventile, die Vermeidung von Gasdichtungen, die Anforderungen an die kryogenen Flüssigkeiten der Endgeräte usw. Dieser Entwurf muss vor der Fertigung vom Fachpersonal des Auftraggebers geprüft werden.

Der Inhalt des Themas „Vakuumisolierte Rohrleitungssysteme – Konstruktion“ ist breit gefächert. Hier ein kurzer Überblick über einige häufig auftretende Probleme bei HASS-Anwendungen und MBE-Anlagen.

VI Rohrleitungen

Der Flüssigstickstofftank ist üblicherweise weit von HASS- oder MBE-Anlagen entfernt. Beim Transport der vakuumisolierten Rohrleitung ins Gebäudeinnere muss die Raumaufteilung und die Lage der Feldleitungen und Luftkanäle möglichst genau berücksichtigt werden. Daher sind für den Transport des Flüssigstickstoffs zu den Anlagen mindestens mehrere hundert Meter Rohrleitung erforderlich.

Da komprimierter flüssiger Stickstoff selbst eine große Menge Gas enthält und zudem die Transportstrecke lang ist, entsteht selbst in einer Vakuumleitung eine große Menge Stickstoff während des Transports. Wird der Stickstoff nicht abgeführt oder ist die Emission zu gering, um die Anforderungen zu erfüllen, verursacht dies einen Gaswiderstand und beeinträchtigt den Fluss des flüssigen Stickstoffs, was zu einer erheblichen Reduzierung der Durchflussrate führt.

Bei unzureichender Durchflussrate kann die Temperatur in der Flüssigstickstoffkammer des Geräts nicht kontrolliert werden, was letztendlich zu Schäden am Gerät oder zu einer Beeinträchtigung der Produktqualität führen kann.

Daher muss die von den Endgeräten (HASS-Anwendung oder MBE-Anlage) verbrauchte Menge an flüssigem Stickstoff berechnet werden. Gleichzeitig werden die Rohrleitungsspezifikationen anhand der Rohrleitungslänge und -richtung festgelegt.

Ausgehend vom Flüssigstickstoff-Lagertank gilt: Wenn die Hauptleitung der vakuumisolierten Rohrleitung/des Schlauchs einen Durchmesser von DN50 (Innendurchmesser φ50 mm) aufweist, hat die zugehörige Abzweigleitung/der Abzweigschlauch einen Durchmesser von DN25 (Innendurchmesser φ25 mm) und der Schlauch zwischen Abzweigleitung und Endgerät einen Durchmesser von DN15 (Innendurchmesser φ15 mm). Weitere Armaturen für das Vakuumleitungssystem sind unter anderem Phasenabscheider, Entgaser, automatische Gasentlüftung, pneumatisches Vakuum-/Kryogen-Absperrventil, pneumatisches Vakuum-Durchflussregelventil, Vakuum-/Kryogen-Rückschlagventil, Vakuumfilter, Sicherheitsventil, Spülsystem und Vakuumpumpe.

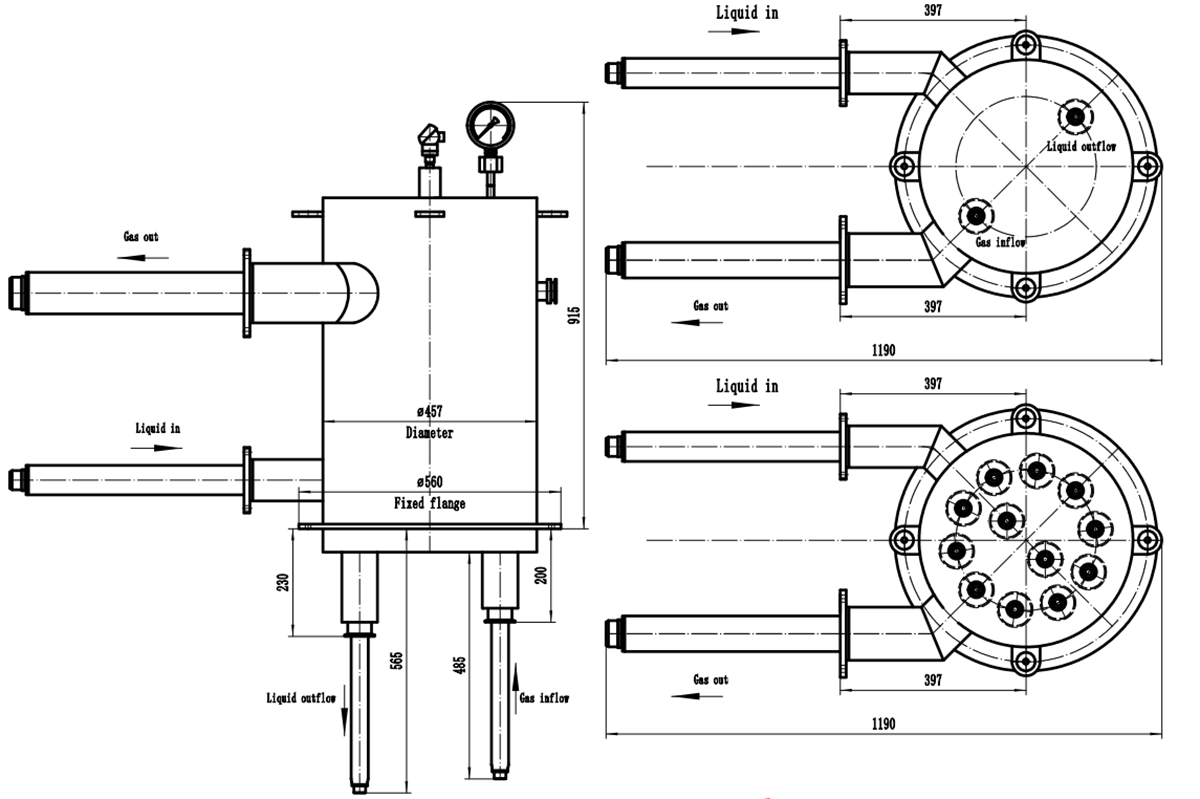

MBE Spezialphasenseparator

Jeder MBE-Spezialphasenseparator für Normaldruck hat folgende Funktionen:

1. Flüssigkeitsstandsensor und automatisches Flüssigkeitsstandregelungssystem, das den Flüssigkeitsstand umgehend über einen elektrischen Schaltkasten anzeigt.

2. Druckreduzierungsfunktion: Der Flüssigkeitseinlass des Separators ist mit einem Separator-Hilfssystem ausgestattet, das einen Flüssigstickstoffdruck von 3–4 bar in der Hauptleitung gewährleistet. Beim Eintritt in den Phasenseparator wird der Druck stetig auf ≤ 1 bar reduziert.

3. Regelung des Flüssigkeitseinlassstroms: Im Phasenseparator ist ein Auftriebsregelungssystem integriert. Dessen Funktion besteht darin, die Flüssigkeitszufuhr automatisch an den steigenden oder fallenden Flüssigstickstoffverbrauch anzupassen. Dies hat den Vorteil, dass starke Druckschwankungen, die durch den Eintritt großer Mengen Flüssigstickstoff beim Öffnen des pneumatischen Einlassventils entstehen, reduziert und Überdruck vermieden werden.

4. Pufferfunktion: Das effektive Volumen im Inneren des Separators gewährleistet den maximalen momentanen Durchfluss des Geräts.

5. Spülsystem: Luftstrom und Wasserdampf im Separator vor dem Durchgang des flüssigen Stickstoffs und Abführung des flüssigen Stickstoffs im Separator nach dem Durchgang des flüssigen Stickstoffs.

6. Automatische Überdruckentlastungsfunktion: Beim Durchlauf durch flüssigen Stickstoff oder unter besonderen Umständen kann es zu einer verstärkten Vergasung des flüssigen Stickstoffs und damit zu einem kurzzeitigen Überdruck im gesamten System kommen. Unser Phasenseparator ist mit einem Sicherheitsventil und einer Sicherheitsventilgruppe ausgestattet, die die Druckstabilität im Separator effektiv gewährleisten und Schäden am MBE-Gerät durch Überdruck verhindern.

7. Elektrischer Schaltkasten mit Echtzeitanzeige von Flüssigkeitsstand und Druck. Die Steuerung ermöglicht die Einstellung des Flüssigkeitsstands im Separator und des Verhältnisses von Flüssigstickstoffmenge zu den Steuermengen. Im Notfall kann der Gas-Flüssigkeits-Separator manuell über das Flüssigkeitssteuerventil gebremst werden, um die Sicherheit von Personal und Anlagen zu gewährleisten.

Mehrkern-Entgaser für HASS-Anwendungen

Der im Freien befindliche Flüssigstickstofftank enthält große Mengen Stickstoff, da dieser unter Druck gelagert und transportiert wird. In diesem System sind die Transportwege in der Rohrleitung länger, es gibt mehr Rohrbögen und einen höheren Widerstand, was zu einer teilweisen Vergasung des Flüssigstickstoffs führen kann. Vakuumisolierte Rohre sind derzeit die beste Transportmethode für Flüssigstickstoff, jedoch ist Wärmeverlust unvermeidbar, was ebenfalls eine teilweise Vergasung zur Folge hat. Zusammenfassend lässt sich sagen, dass der hohe Stickstoffgehalt des Flüssigstickstoffs zu einem erhöhten Strömungswiderstand und damit zu einem ungleichmäßigen Fluss führt.

Bei Abgasanlagen an vakuumisolierten Rohrleitungen führt das Fehlen einer Abgasvorrichtung oder ein unzureichendes Abgasvolumen zu Gaswiderstand. Sobald Gaswiderstand auftritt, verringert sich die Förderleistung von flüssigem Stickstoff erheblich.

Der von unserem Unternehmen exklusiv entwickelte Mehrkern-Entgaser gewährleistet die maximale Stickstoffentladung aus der Hauptleitung für flüssigen Stickstoff und verhindert die Bildung von Gaswiderstand. Dank seines ausreichenden Innenvolumens dient er als Pufferspeicher und deckt effektiv den Bedarf an maximalem momentanem Durchfluss in der Flüssigstickstoffleitung.

Einzigartige, patentierte Mehrkernstruktur, höhere Abgasleistung als unsere anderen Separatortypen.

In Anlehnung an den vorherigen Artikel gibt es einige Punkte, die bei der Entwicklung von Lösungen für vakuumisolierte Rohrleitungssysteme für kryogene Anwendungen in der Chipindustrie berücksichtigt werden müssen.

Zwei Arten von vakuumisolierten Rohrleitungssystemen

Es gibt zwei Arten von vakuumisolierten Rohrleitungssystemen: das statische Vakuumisolationssystem und das dynamische Vakuumpumpensystem.

Das statische Vakuumsystem (VI-System) bedeutet, dass jedes Rohr nach der Fertigung im Werk mit der Vakuumpumpe auf den vorgegebenen Vakuumgrad evakuiert und anschließend versiegelt wird. Bei der Installation und Inbetriebnahme vor Ort ist für einen bestimmten Zeitraum keine erneute Evakuierung erforderlich.

Der Vorteil des statischen Vakuumsystems liegt in den geringen Wartungskosten. Nach der Inbetriebnahme des Rohrleitungssystems ist eine Wartung erst nach einigen Jahren erforderlich. Dieses Vakuumsystem eignet sich für Systeme mit geringem Kühlbedarf und ausreichend Platz für die Wartung vor Ort.

Der Nachteil statischer Vakuumisolationssysteme besteht darin, dass das Vakuum mit der Zeit abnimmt. Dies liegt daran, dass alle Materialien permanent Spurengase freisetzen, was durch ihre physikalischen Eigenschaften bedingt ist. Das Material im Mantel des Vakuumisolationsrohrs kann zwar die Menge der freigesetzten Gase reduzieren, jedoch keine vollständige Isolation gewährleisten. Dadurch sinkt das Vakuum in der abgeschlossenen Vakuumumgebung zunehmend, und die Kühlleistung des Vakuumisolationsrohrs nimmt allmählich ab.

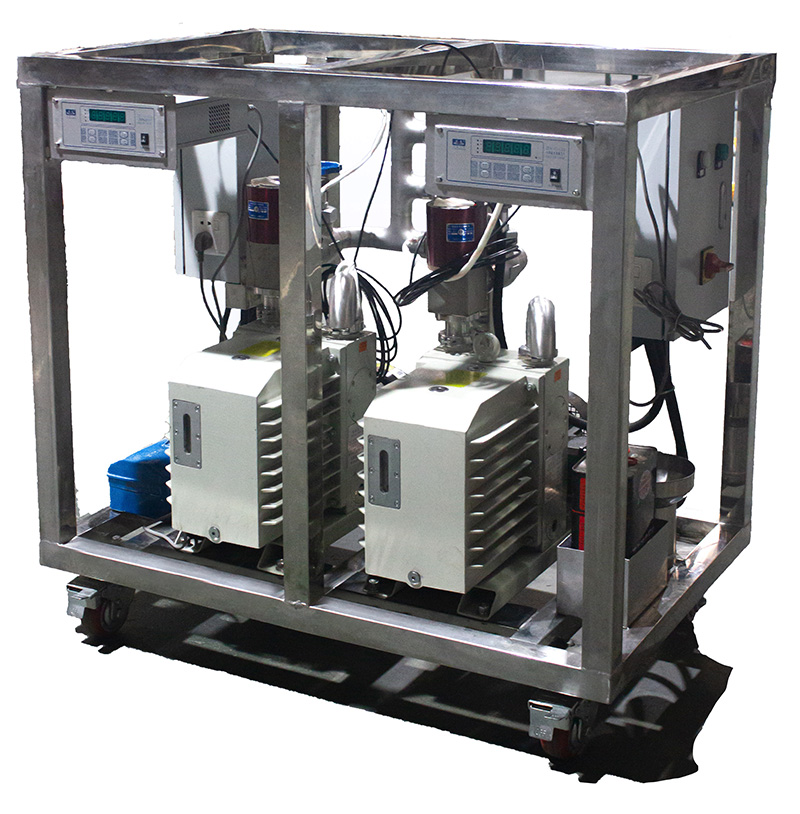

Das dynamische Vakuumpumpsystem bedeutet, dass die Rohre nach ihrer Fertigung und Formgebung im Werk zur Dichtigkeitsprüfung evakuiert werden, das Vakuum jedoch vor der Auslieferung nicht dicht ist. Nach der Installation vor Ort werden die Vakuumschichten aller Rohre mittels Edelstahlschläuchen zu einer oder mehreren Einheiten verbunden. Eine kleine, spezielle Vakuumpumpe dient zum Evakuieren der Rohre vor Ort. Diese Pumpe verfügt über ein automatisches System zur permanenten Vakuumüberwachung und -anpassung. Das System ist rund um die Uhr in Betrieb.

Der Nachteil des dynamischen Vakuumpumpensystems besteht darin, dass das Vakuum elektrisch aufrechterhalten werden muss.

Der Vorteil des dynamischen Vakuumpumpensystems liegt in der hohen Stabilität des Vakuumgrades. Es eignet sich besonders für Anwendungen in Innenräumen und Projekte mit sehr hohen Vakuumleistungsanforderungen.

Unser dynamisches Vakuumpumpensystem, die gesamte mobile integrierte Spezialvakuumpumpe, gewährleistet die Vakuumierung der Ausrüstung, eine bequeme und vernünftige Anordnung, um die Wirkung des Vakuums zu gewährleisten, und hochwertige Vakuumzubehörteile gewährleisten die Qualität des Vakuums.

Da sich die Anlagen des MBE-Projekts in Reinräumen befinden und über einen längeren Zeitraum laufen, ist eine spätere Vakuumwartung der Rohrleitungen im geschlossenen Zwischenraum des Reinraums nicht möglich. Dies hätte gravierende Auswirkungen auf den langfristigen Betrieb des Systems. Aus diesem Grund kommt im MBE-Projekt fast ausschließlich ein dynamisches Vakuumpumpensystem zum Einsatz.

Druckentlastungssystem

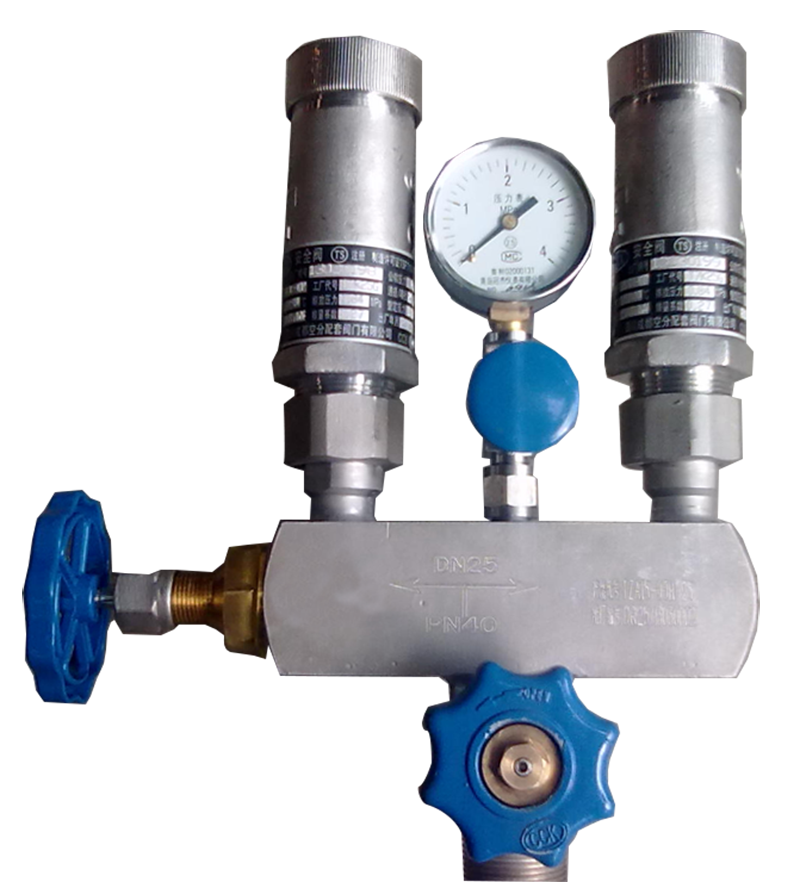

Das Druckentlastungssystem der Hauptleitung verwendet eine Sicherheitsventilgruppe. Diese Sicherheitsventilgruppe dient als Sicherheitsschutzsystem bei Überdruck, wenn die VI-Rohrleitung im Normalbetrieb nicht reguliert werden kann.

Sicherheitsventile sind eine Schlüsselkomponente, um Überdruck im Rohrleitungssystem zu vermeiden und einen sicheren Betrieb zu gewährleisten. Daher sind sie für den Rohrleitungsbetrieb unerlässlich. Gemäß den Vorschriften müssen Sicherheitsventile jedoch jährlich überprüft werden. Wenn ein Sicherheitsventil in Betrieb ist und ein zweites bereitsteht, und wenn ein Sicherheitsventil entfernt wird, bleibt das andere im Rohrleitungssystem, um den ordnungsgemäßen Betrieb der Rohrleitung sicherzustellen.

Die Sicherheitsventilgruppe besteht aus zwei DN15-Sicherheitsventilen, einem Betriebsventil und einem Reserveventil. Im Normalbetrieb ist nur ein Sicherheitsventil an das VI-Rohrleitungssystem angeschlossen und arbeitet normal. Das andere Sicherheitsventil ist vom Innenrohr getrennt und kann jederzeit ausgetauscht werden. Die beiden Sicherheitsventile sind über den seitlichen Schaltzustand miteinander verbunden und werden abgeschaltet.

Die Sicherheitsventilgruppe ist mit einem Manometer ausgestattet, um den Druck im Rohrleitungssystem jederzeit überprüfen zu können.

Die Sicherheitsventilgruppe ist mit einem Auslassventil ausgestattet. Dieses kann zum Ablassen der Luft aus der Leitung beim Spülen und zum Ablassen von Stickstoff beim Betrieb des Flüssigstickstoffsystems verwendet werden.

HL Kryotechnik

HL Cryogenic Equipment, gegründet 1992, ist eine Marke der Chengdu Holy Cryogenic Equipment Company in China. HL Cryogenic Equipment hat sich auf die Entwicklung und Herstellung von hochvakuumisolierten Kryoleitungssystemen und zugehöriger Ausrüstung spezialisiert.

In der heutigen, sich rasant verändernden Welt ist es eine anspruchsvolle Aufgabe, fortschrittliche Technologien bereitzustellen und gleichzeitig die Kosten für Kunden zu maximieren. Seit 30 Jahren ist die HL Cryogenic Equipment Company in nahezu allen Bereichen der Kryotechnik und -industrie tief in die Anwendungsbereiche eingetaucht, hat sich umfangreiche und zuverlässige Erfahrung angeeignet und strebt kontinuierlich danach, mit den neuesten Entwicklungen in allen Branchen Schritt zu halten. So bieten wir unseren Kunden neue, praxisnahe und effiziente Lösungen, die ihre Wettbewerbsfähigkeit am Markt stärken.

For more information, please visit the official website www.hlcryo.com, or email to info@cdholy.com .

Veröffentlichungsdatum: 25. August 2021