Flüssigstickstoff-Kühlsysteme finden breite Anwendung in der Halbleiter- und Chipindustrie, unter anderem bei folgenden Prozessen:

- Die Technologie der Molekularstrahlepitaxie (MBE)

- Test des Chips nach der COB-Verpackung

Verwandte Produkte

Molekularstrahlepitaxie

Die Molekularstrahlepitaxie (MBE) wurde in den 1950er Jahren zur Herstellung von Halbleiterdünnschichten mittels Vakuumverdampfung entwickelt. Mit der Entwicklung der Ultrahochvakuumtechnologie wurde ihr Anwendungsbereich auf die Halbleiterforschung ausgeweitet.

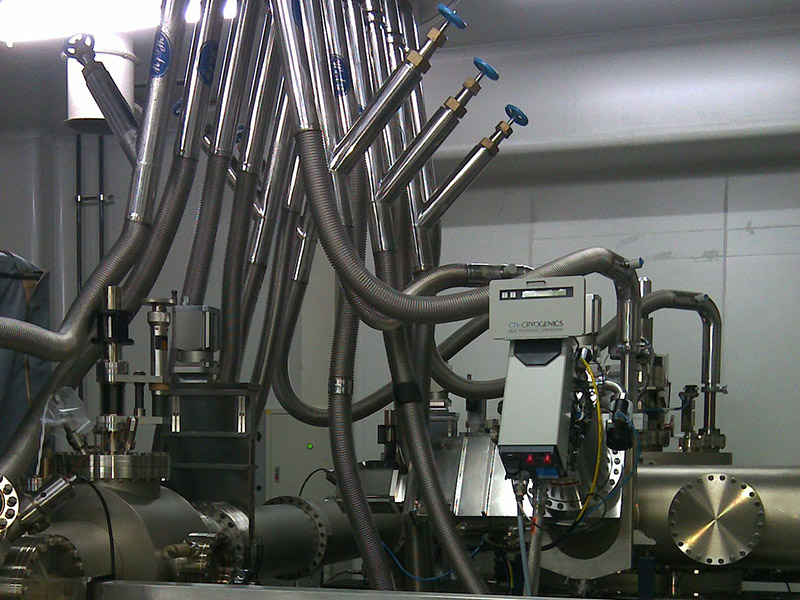

HL hat den Bedarf an MBE-Flüssigstickstoff-Kühlsystemen erkannt und eine technische Infrastruktur aufgebaut, um erfolgreich ein spezielles MBE-Flüssigstickstoff-Kühlsystem für die MBE-Technologie sowie ein komplettes Set vakuumisolierter Rohrleitungssysteme zu entwickeln, das in vielen Unternehmen, Universitäten und Forschungsinstituten eingesetzt wird.

Zu den häufigsten Problemen der Halbleiter- und Chipindustrie gehören:

- Der Druck von flüssigem Stickstoff in Terminalanlagen (MBE). Drucküberlastung verhindern, um Schäden an Terminalanlagen (MBE) zu vermeiden.

- Mehrere Einlass- und Auslassregler für kryogene Flüssigkeiten

- Die Temperatur von flüssigem Stickstoff in den Endgeräten

- Eine angemessene Menge an kryogenen Gasemissionen

- (Automatische) Umschaltung von Haupt- und Nebenstrecken

- Druckanpassung (Reduzierung) und Stabilität des VIP

- Reinigung des Tanks von möglichen Verunreinigungen und Eisrückständen

- Befüllzeit der Terminal-Flüssigkeitsanlage

- Rohrleitungsvorkühlung

- Flüssigkeitsbeständigkeit im VIP-System

- Kontrollverlust von flüssigem Stickstoff bei unterbrochenem Betrieb des Systems

Die vakuumisolierten Rohre (VIP) von HL werden standardmäßig gemäß ASME B31.3 Druckrohrleitungsnorm gefertigt. Erfahrung im Engineering und umfassende Qualitätskontrolle gewährleisten die Effizienz und Wirtschaftlichkeit der Kundenanlagen.

LÖSUNGEN

HL Cryogenic Equipment bietet seinen Kunden das Vakuumisolierte Rohrleitungssystem an, um die Anforderungen und Bedingungen der Halbleiter- und Chipindustrie zu erfüllen:

1. Qualitätsmanagementsystem: ASME B31.3 Druckrohrleitungsnorm.

2. Ein spezieller Phasenseparator mit mehreren kryogenen Flüssigkeitseinlässen und -auslässen sowie automatischer Steuerungsfunktion erfüllt die Anforderungen an Gasemissionen, recycelten flüssigen Stickstoff und die Temperatur des flüssigen Stickstoffs.

3. Eine angemessene und rechtzeitige Abgasführung gewährleistet, dass die Endgeräte stets innerhalb des vorgesehenen Druckbereichs arbeiten.

4. Die Gas-Flüssigkeits-Barriere wird im vertikalen VI-Rohr am Ende der VI-Pipeline installiert. Sie nutzt das Prinzip der Gasabdichtung, um den Wärmeeintritt vom Ende der VI-Pipeline in die VI-Pipeline zu verhindern und so den Verlust von flüssigem Stickstoff bei diskontinuierlichem und intermittierendem Betrieb des Systems effektiv zu reduzieren.

5.VI Rohrleitungssteuerung durch die Vakuumisoliertventil-Serie (VIV): Dazu gehören vakuumisolierte (pneumatische) Absperrventile, vakuumisolierte Rückschlagventile, vakuumisolierte Regelventile usw. Verschiedene VIV-Typen lassen sich modular kombinieren, um die VIP-Anlage nach Bedarf zu steuern. Die VIV-Ventile werden werkseitig in die VIP-Vorfertigung integriert, eine Isolierung vor Ort ist nicht erforderlich. Die Dichtungseinheit der VIV-Ventile ist leicht austauschbar. (HL akzeptiert die vom Kunden vorgegebene Marke von Kryoventilen und fertigt daraus vakuumisolierte Ventile. Einige Marken und Modelle von Ventilen können möglicherweise nicht als vakuumisolierte Ventile hergestellt werden.)

6. Sauberkeit: Falls zusätzliche Anforderungen an die Sauberkeit der Innenrohroberfläche bestehen, wird Kunden empfohlen, Edelstahlrohre aus BA- oder EP-Edelstahl als VIP-Innenrohre zu wählen, um das Austreten von Edelstahl weiter zu reduzieren.

7. Vakuumisolierter Filter: Reinigt den Tank von möglichen Verunreinigungen und Eisresten.

8. Nach mehrtägigen oder längeren Stillständen oder Wartungsarbeiten ist es unbedingt erforderlich, die Rohrleitungen und Anschlusseinrichtungen der Vakuumisolationsanlage vor dem Einleiten kryogener Flüssigkeiten vorzukühlen, um Eisbildung nach dem direkten Eintritt der kryogenen Flüssigkeit zu vermeiden. Die Vorkühlung sollte daher bereits bei der Konstruktion berücksichtigt werden. Sie bietet einen besseren Schutz für die Anschlusseinrichtungen und die Rohrleitungskomponenten wie Ventile.

9. Geeignet für dynamische und statische vakuumisolierte (flexible) Rohrleitungssysteme.

10. Dynamisches, vakuumisoliertes (flexibles) Rohrleitungssystem: Bestehend aus flexiblen Schläuchen und/oder Rohren, Verbindungsschläuchen, einem vakuumisolierten Ventilsystem, Phasentrennern und einem dynamischen Vakuumpumpensystem (einschließlich Vakuumpumpen, Magnetventilen und Vakuummetern etc.). Die Länge der einzelnen flexiblen Schläuche kann kundenspezifisch angepasst werden.

11. Verschiedene Anschlussarten: Es stehen Vakuum-Bajonett-Anschlüsse (VBC) und Schweißverbindungen zur Auswahl. VBC-Anschlüsse benötigen keine Isolierung vor Ort.