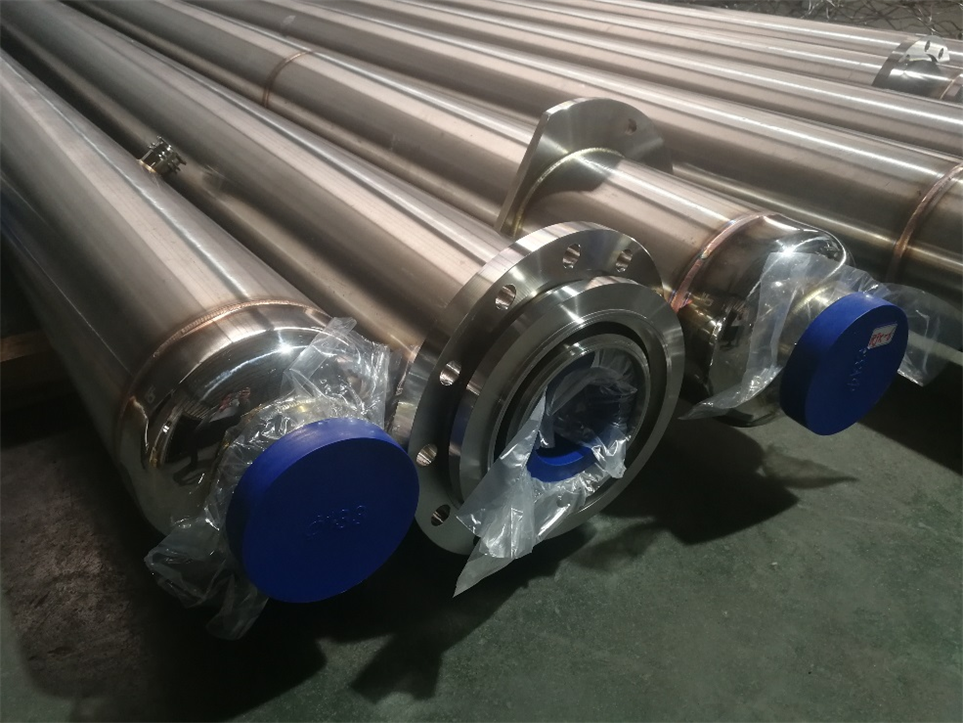

Im Allgemeinen werden VJ-Rohre aus Edelstahl gefertigt, darunter die Sorten 304, 304L, 316 und 316Le. Im Folgenden werden die Eigenschaften verschiedener Edelstahlsorten kurz erläutert.

SS304

304 Edelstahlrohre werden gemäß dem amerikanischen ASTM-Standard für Edelstahl hergestellt.

Das Edelstahlrohr 304 entspricht unserem Edelstahlrohr 0Cr19Ni9 (OCr18Ni9).

Edelstahlrohre der Sorte 304 werden am häufigsten in der Lebensmittelindustrie, der allgemeinen chemischen Industrie und der Atomenergieindustrie eingesetzt.

Das Edelstahlrohr 304 ist ein universelles Edelstahlrohr und wird häufig zur Herstellung von Anlagen und Bauteilen mit guten Gesamteigenschaften (Korrosionsbeständigkeit und Umformbarkeit) verwendet.

Rohre aus Edelstahl 304 sind der am weitesten verbreitete Edelstahl und zeichnen sich durch hohe Hitzebeständigkeit aus. Sie finden Anwendung in Anlagen zur Lebensmittelproduktion, in der allgemeinen chemischen Industrie, in der Kernenergie usw.

Spezifikationen der chemischen Zusammensetzung von Edelstahlrohren 304: C, Si, Mn, P, S, Cr, Ni, (Nickel), Mo.

Leistungsunterschiede zwischen Edelstahl 304 und 304L

304L ist korrosionsbeständiger und enthält weniger Kohlenstoff. 304 ist ein universeller Edelstahl und wird häufig zur Herstellung von Anlagen und Bauteilen eingesetzt, die gute Eigenschaften (Korrosionsbeständigkeit und Umformbarkeit) erfordern. 304L ist eine Variante des Edelstahls 304 mit niedrigerem Kohlenstoffgehalt und wird für Schweißanwendungen verwendet. Der geringere Kohlenstoffgehalt minimiert die Karbidausscheidung in der Wärmeeinflusszone nahe der Schweißnaht, die in bestimmten Umgebungen zu interkristalliner Korrosion (Schweißerosion) bei Edelstahl führen kann.

304 ist weit verbreitet und zeichnet sich durch gute Korrosionsbeständigkeit, Hitzebeständigkeit, Festigkeit bei niedrigen Temperaturen und gute mechanische Eigenschaften aus; gute Wärmebehandlung, wie Stanzen und Biegen, ohne Wärmebehandlungshärtungsphänomen (nicht magnetisch, Einsatztemperatur -196℃-800℃).

304L weist nach dem Schweißen oder Spannungsarmglühen eine ausgezeichnete Beständigkeit gegen Korngrenzenkorrosion auf: Es behält auch ohne Wärmebehandlung eine gute Korrosionsbeständigkeit bei einem Betriebstemperaturbereich von -196℃ bis 800℃.

SS316

Edelstahl 316 besitzt zudem gute Chloridbeständigkeit und wird daher häufig in maritimen Umgebungen eingesetzt.

Fabrik für korrosionsbeständige Edelstahlrohre

Die Korrosionsbeständigkeit ist besser als bei Edelstahl 304, daher weist das Material im Produktionsprozess von Zellstoff und Papier eine gute Korrosionsbeständigkeit auf.

Edelstahl 316 ist zudem beständig gegen maritime und aggressive Industrieatmosphären. Er ist bei diskontinuierlicher Nutzung bis unter 1600 °C und bei kontinuierlicher Nutzung bis unter 1700 °C hitzebeständig und weist eine gute Oxidationsbeständigkeit auf.

Im Bereich von 800-1575 Grad ist es ratsam, Edelstahl 316 nicht dauerhaft zu verwenden, aber außerhalb des Temperaturbereichs, in dem Edelstahl 316 dauerhaft verwendet wird, weist der Edelstahl eine gute Hitzebeständigkeit auf.

Die Beständigkeit von Edelstahl 316 gegenüber Karbidausscheidungen ist besser als die von Edelstahl 316 und er kann im oben genannten Temperaturbereich verwendet werden.

Edelstahl 316 weist gute Schweißeigenschaften auf und kann mit allen gängigen Schweißverfahren verarbeitet werden. Je nach Verwendung von Schweißzusatzwerkstoffen oder Elektroden aus Edelstahl 316Cb, 316L oder 309CB ist dies möglich. Um eine optimale Korrosionsbeständigkeit zu erzielen, sollte die Schweißnaht von Edelstahl 316 nach dem Schweißen geglüht werden. Bei Edelstahl 316L ist dies nicht erforderlich.

Typische Anwendungsgebiete: Wärmetauscher für Zellstoff- und Papiermaschinen, Färbeanlagen, Filmentwicklungsanlagen, Rohrleitungen und Materialien für die Außenfassade von Gebäuden in Küstenregionen.

Antibakterieller Edelstahl

Mit der wirtschaftlichen Entwicklung findet Edelstahl in der Lebensmittelindustrie, der Gastronomie und im privaten Bereich immer breitere Anwendung. Es ist zu hoffen, dass Edelstahl-Haushaltsutensilien und -Geschirr neben den neuen Eigenschaften Glanz und Sauberkeit auch optimale Eigenschaften wie Schimmelresistenz, antibakterielle Wirkung und Sterilisationsfunktion aufweisen.

Bekanntlich besitzen einige Metalle, wie Silber, Kupfer, Wismut usw., eine antibakterielle bzw. bakterizide Wirkung. Der sogenannte antibakterielle Edelstahl entsteht durch die Zugabe der richtigen Menge an Elementen mit antibakterieller Wirkung (wie Kupfer, Silber) zu Edelstahl und die anschließende antibakterielle Wärmebehandlung des Stahls, wodurch er stabile Verarbeitungseigenschaften und eine gute antibakterielle Wirkung aufweist.

Kupfer ist der Schlüsselbestandteil für die antibakterielle Wirkung. Die optimale Kupfermenge muss nicht nur die antibakterielle Wirkung, sondern auch gute und stabile Verarbeitungseigenschaften des Stahls berücksichtigen. Sie variiert je nach Stahlsorte. Die chemische Zusammensetzung des von Nissin Steel (Japan) entwickelten antibakteriellen Edelstahls ist in Tabelle 10 dargestellt. Ferritischem Stahl werden 1,5 %, martensitischem Stahl 3 % und austenitischem Stahl 3,8 % Kupfer zugesetzt.

Veröffentlichungsdatum: 05.01.2022